Jakość projektów w elektronice zależy od wielu czynników. Kluczowe znaczenie ma doświadczenie firmy ODM, czyli dostawcy tego typu usług. Ważne są także jej umiejętność stosowania dobrych praktyk z zakresu design for manufacturing i design for testing. Wyjaśniamy, jak wygląda projektowanie układów elektronicznych w Grupie Fideltronik.

- Projektowanie układów elektronicznych (ODM) we współpracy z działem R&D

- Projektowanie układów elektronicznych – podejście dostosowane do wymagań klienta

- ODM + EMS. Projektowanie elektroniki opłaca się połączyć z jej produkcją

- Design for manufacturing, design for testing: projekty zoptymalizowane pod kątem produkcji i testowania

- Grupa Fideltronik posiada pełne zaplecze technologiczne do testów i walidacji

- Szeroki zakres projektów ODM: od konwersji energii po systemy monitoringu

- Projektowanie układów elektronicznych, produkcja, testy – obsługujemy wszystkie etapy produkcji elektroniki

Polski rynek produkcji elektroniki rozwija się bardzo dynamicznie. Rośnie też wachlarz usług świadczonych przez krajowych dostawców. Rodzime EMS-y poza wytwarzaniem i montażem płytek drukowanych coraz częściej oferują również projektowanie (ODM, od ang. original design manufacturing), prototypowanie, testy czy walidację.

Warto pamiętać, że w projektowaniu i produkcji elektroniki kluczową rolę odgrywa jakość. A ta jest wypadkową rynkowego doświadczenia firmy świadczącej tego typu usługi. W Grupie Fideltronik biuro projektowe działa od 1996 r. Jest przy tym ściśle powiązane z działem R&D, który skupia najlepszych fachowców.

Projektowanie układów elektronicznych (ODM) we współpracy z działem R&D

– Nasze biuro projektowe zatrudnia obecnie ponad 70 osób, w większości inżynierów elektroników i inżynierów oprogramowania wbudowanego. Mamy również dział mechaniczny, dział prototypowy, a także specjalny zespół do spraw kontroli jakości projektu i jego walidacji. Nad wszystkim czuwają szefowie projektów. To oni odpowiadają także za pierwszy kontakt z naszymi klientami. – mówi Mariusz Osowski, dyrektor działu R&D w Grupie Fideltronik.

Podobnie jak nasz dział R&D , biuro projektowe podzielone jest na zespoły kompetencyjne. Skupiają one m.in. specjalistów od przetwarzania energii, technologii oświetleniowych, internetu rzeczy czy szeroko pojętych innowacji, wymagających kompetencji interdyscyplinarnych. Taka struktura zapewnia lepszy przepływ wiedzy i większą efektywność pracy.

Część projektów przydzielana jest do pojedynczych grup specjalistów. Te bardziej złożone realizują zespoły multikompetencyjne. W zależności od wymagań mogą one obejmować np. specjalistów od oprogramowania wbudowanego czy inżynierów mechaników. Z kolei na etapie testów do projektu dołącza zespół walidacyjny. Nad każdym przedsięwzięciem czuwa project manager, który jest jednocześnie opiekunem klienta.

W projektowaniu i produkcji elektroniki kluczową rolę odgrywa jakość.

Zapewniamy ją na najwyższym poziomie – sprawdź nas!

Projektowanie układów elektronicznych – podejście dostosowane do wymagań klienta

Tryb pracy nad projektami ODM w dużym stopniu zależy od poziomu sprecyzowania wymagań klienta. Część zleceń, które realizujemy, jest ściśle zdefiniowana. Do tego stopnia, że określone są nawet numery i kolory wiązek kablowych. W tej sytuacji postępujemy po prostu zgodnie ze specyfikacją – wyjaśnia Osowski. Jednak w niektórych przypadkach klienci zgłaszają się z luźno zarysowaną koncepcją. Chcą uzyskać pomoc w jej uściśleniu, a także oszacowaniu kosztów i czasu realizacji projektu. W takiej sytuacji oferujemy zwykle tzw. feasibility study, czyli studium wykonalności, które pozwala doprecyzować wymagania z uwzględnieniem celów biznesowych klienta.

– Dzięki naszemu wieloletniemu doświadczeniu jesteśmy w stanie sugerować najbardziej optymalne rozwiązania. Klient akceptuje lub odrzuca poszczególne propozycje, aż do momentu, gdy uda się wypracować konkretną wizję projektu i dookreślić kluczowe wymagania – tłumaczy szef biura projektowego. Studium wykonalności pozwala na „urealnienie” i doprecyzowanie wstępnej koncepcji oraz ustalenie pełnych kosztów realizacji przedsięwzięcia. Pełnych, czyli obejmujących nie tylko development (proces projektowania układu elektronicznego), ale również dodatkowe wydatki związane z certyfikacją i wdrożeniem do produkcji końcowego urządzenia – aż do etapu jego wyjścia z fabryki.

ODM + EMS. Projektowanie elektroniki opłaca się połączyć z jej produkcją

Usługi ODM zazwyczaj świadczone są w połączeniu z montażem kontraktowym (EMS). Zdarza się jednak, że klienci są zainteresowani jedynie wykonaniem projektu. Produkcję natomiast zlecają innej firmie. Realizujemy również takie zamówienia, ponieważ jesteśmy w stanie zaprojektować urządzenia pod okno technologiczne większości EMS-ów. Dzielenie procesu między dwie niezależne firmy utrudnia jednak szacowanie kosztów.

Klienci, którzy decydują się na wykonanie projektu i montażu w ramach Grupy Fideltronik, mogą liczyć na kompleksową wycenę projektu. Począwszy od studium wykonawczego po koszty wdrożenia. Dodatkowo, dzięki naszej rozległej wiedzy produkcyjnej i ścisłym kontaktom z działem produkcyjnym, jesteśmy w stanie zaoferować lepszą optymalizację kosztową już na etapie tworzenia projektu.

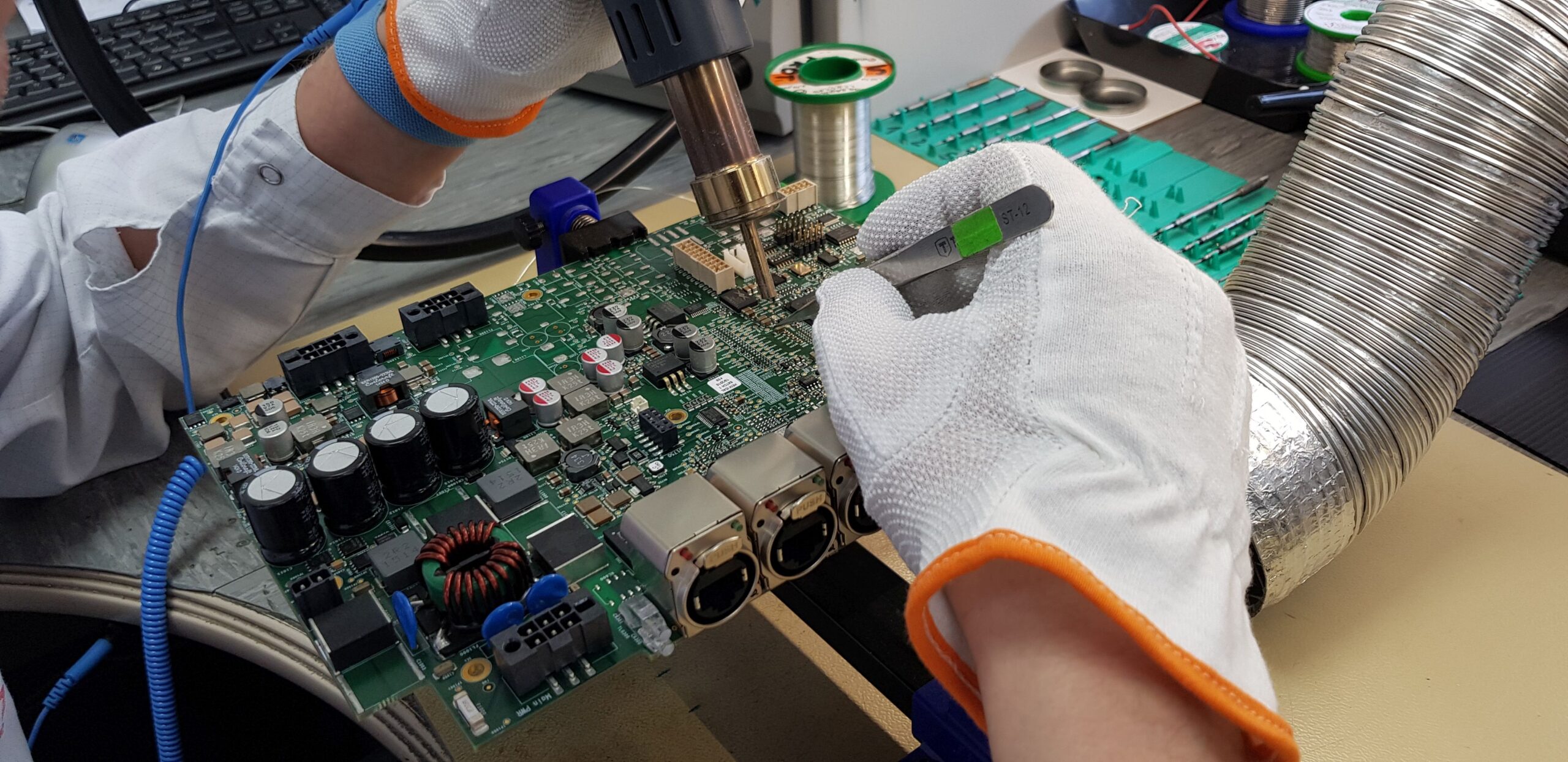

Design for manufacturing, design for testing: projekty zoptymalizowane pod kątem produkcji i testowania

– Urządzenia elektroniczne projektujemy zgodnie ze standardami design for manufacturing (DFM), czyli tzw. technologiczności konstrukcji, oraz design for testing (DFT). Polegają one na wyposażeniu produktu w zespół cech, który umożliwia jego łatwe, niskokosztowe wykonanie w określonych warunkach produkcyjnych, a następnie efektywne testowanie – tłumaczy Osowski.

Takie podejście wymaga dużego doświadczenia oraz umiejętności uwzględniania wielu zmiennych wpływających na proces produkcji. Niektóre ODM-y i EMS-y oferują rozwiązania pozornie tańsze, które jednak generują wyższe koszty w dalszej perspektywie. Tymczasem niekiedy warto zwiększyć nakłady początkowe. Pozwala to uniknąć komplikacji i móc cieszyć się większymi korzyściami na etapie wprowadzania produktu na rynek.

Grupa Fideltronik posiada pełne zaplecze technologiczne do testów i walidacji

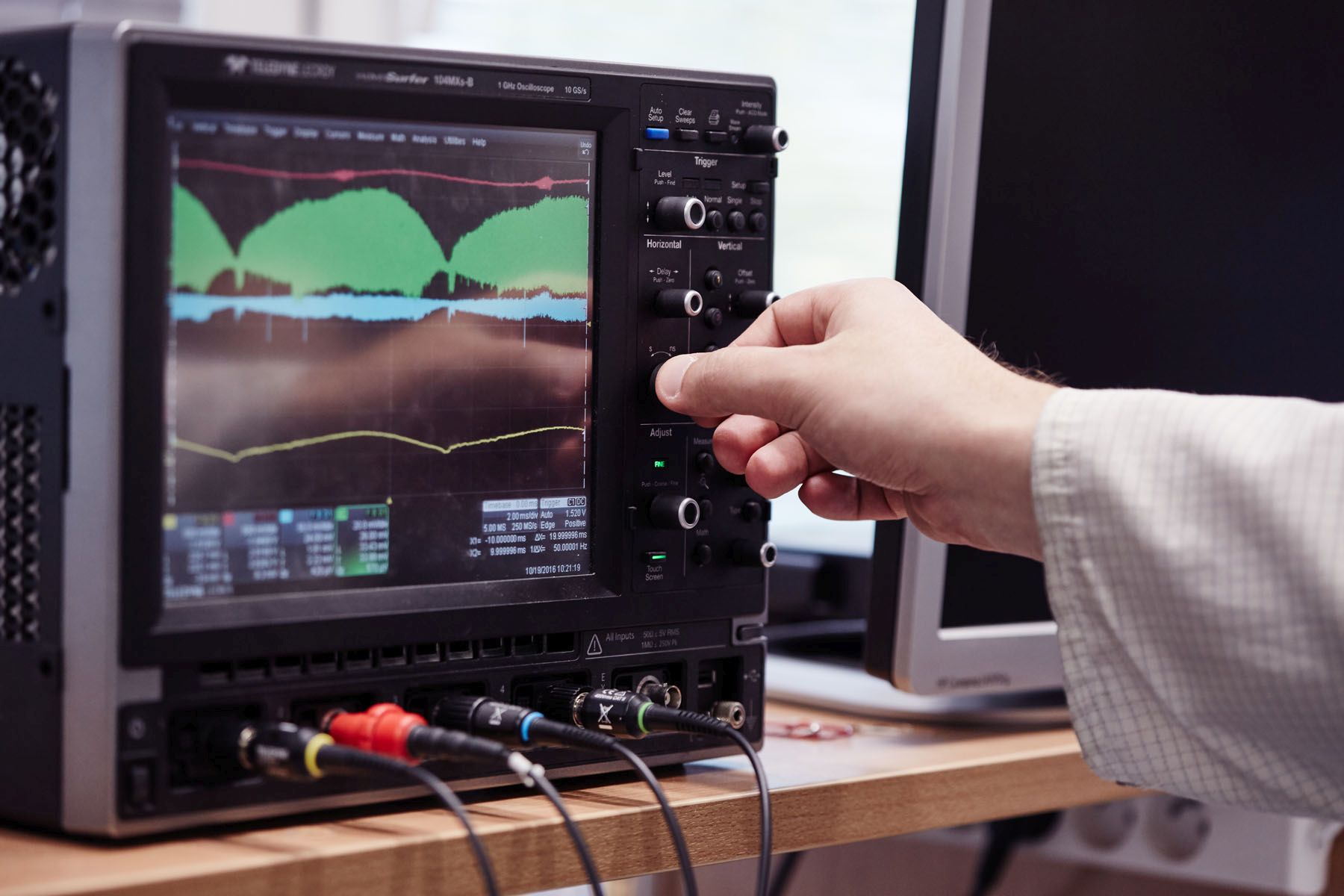

W projektowaniu układów elektronicznych kluczową rolę odgrywają weryfikacja i walidacja. To żmudne procesy, które pochłaniają zwykle podobną ilość czasu co development. Warto zaznaczyć, że sam proces projektowania nie powinien trwać dłużej niż testy. Jeśli tak jest, oznacza to, że został źle zaplanowany. Ze względu na szybkie tempo rozwoju technologii, wymagania rynku i presję konkurencji proces projektowy wraz z pełną walidacja w laboratoriach zewnętrznych powinien zostać sfinalizowany maksymalnie w ciągu półtora roku. Utrzymaniu odpowiedniego tempa sprzyja odpowiedni dobór odtwarzalnych („reużywalnych”) rozwiązań na początkowym etapie developmentu, a także dostępność odpowiedniego zaplecza technologicznego.

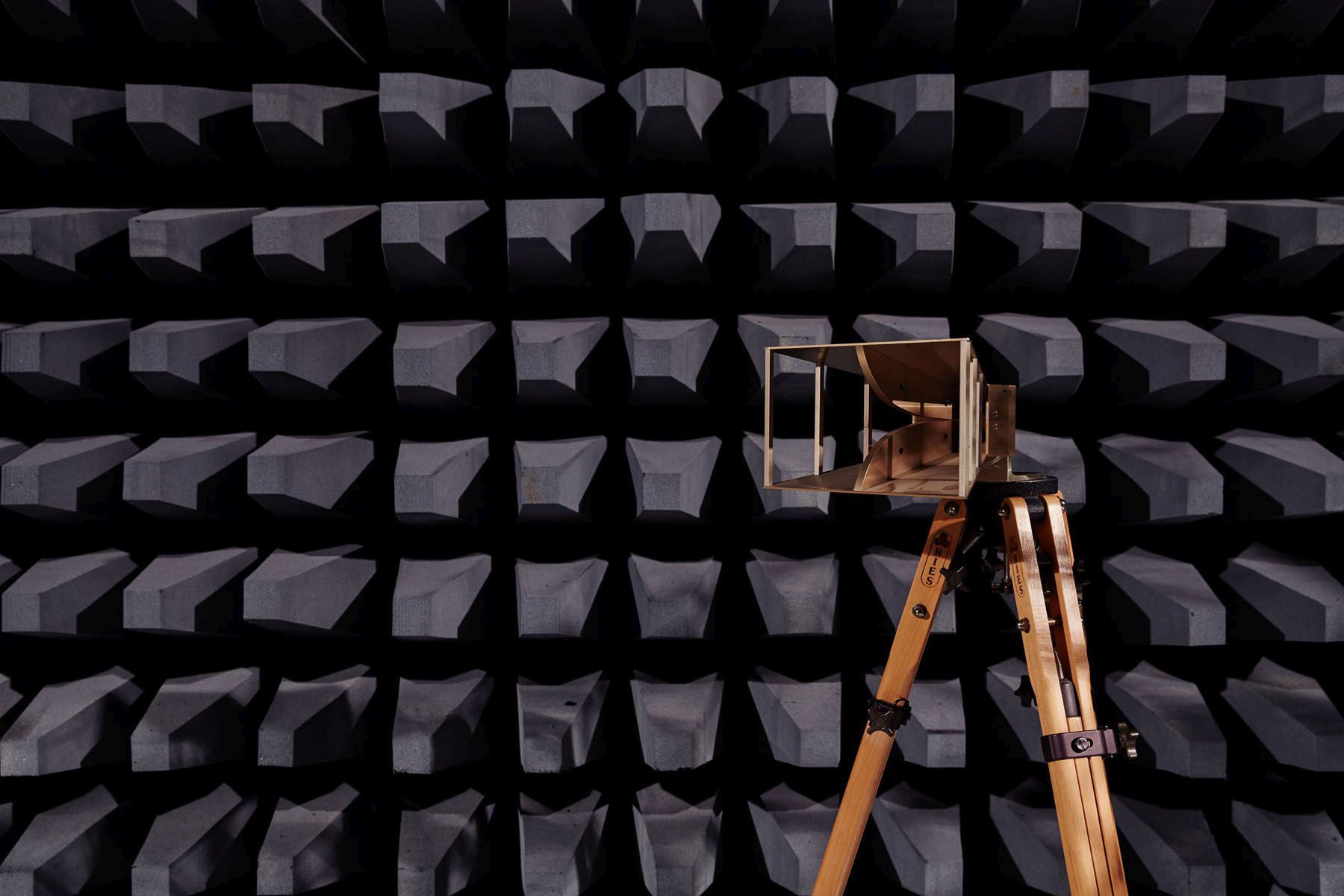

– Grupa Fideltronik jako jedna z nielicznych firm w branży dysponuje własnym laboratorium badań kompatybilności elektromagnetycznej (EMC), wyposażonym w komorę bezechową i komory środowiskowe. Dzięki temu możemy wykonywać nawet do 95 proc. testów na miejscu – mówi Osowski. Warto zaznaczyć, że skuteczność weryfikacji projektowanych rozwiązań zależy nie tylko od odpowiedniej infrastruktury. Ma na nią wpływ również doświadczenie firmy realizującej tego typu testy. Rzetelnie przeprowadzona walidacja urządzeń elektronicznych jest niezbędna do uzyskania certyfikatów umożliwiających wejście na rynek Unii Europejskiej (CE) czy Sanów Zjednoczonych (FCC).

Szeroki zakres projektów ODM: od konwersji energii po systemy monitoringu

W ramach biura projektowego realizujemy rozmaite przedsięwzięcia. Obecnie ponad połowa z nich związana jest z konwersją energii. To obszar, w którym możemy się pochwalić wyjątkowymi kompetencjami. Przez wiele lat cieszyliśmy się ugruntowaną pozycją na rynku bezprzerwowego zasilania awaryjnego (UPS). Najbardziej dumni jesteśmy z driverów (zasilaczy) do lamp stadionowych o mocy 2000 watów. Gdy zaczęliśmy produkcję tych urządzeń w 2015 r., byliśmy jedną firmą na świecie, która była w stanie wykonać taki sprzęt zgodnie z wymaganiami dostarczonymi przez klienta. Obecnie urządzenia te wykorzystuje się tylko na stadionach, ale również w tunelach drogowych czy na lotniskach, m.in. w Niemczech.

Poza systemami zasilania jako ODM mamy na koncie wiele innych realizacji. Należą do nich m.in. płyta główna do robota kuchennego, spawarka, czujniki zanieczyszczenia powietrza czy urządzenie do monitorowania stylu jazdy kierowcy.

– Zajmujemy się nie tylko projektowaniem od podstaw, ale również weryfikacją gotowych rozwiązań na życzenie naszych klientów. Jesteśmy w stanie trafnie ocenić funkcjonalność projektowanego produktu, koszty produkcji, możliwości dodatkowej optymalizacji samego produktu lub kosztów w zgodzie z zaleceniami design for manufacturing, a także pomóc klientowi we wdrożeniu produktu do produkcji – wylicza Osowski.

Projektowanie układów elektronicznych, produkcja, testy – obsługujemy wszystkie etapy produkcji elektroniki

Wspieramy klientów również w procesach testowych (FCT/ICT), które – obok projektowania układów elektronicznych i ich produkcji – stanowią nieodłączną część wprowadzania produktu na rynek. Dysponujemy zaawansowanym zapleczem testowym i pełnym spektrum sprzętu testowego. Wiemy też, jak testować elektronikę pod kątem uzyskania certyfikatów zgodności na wybrane rynki, m.in. europejski (CE) i amerykański (FCC), ale również chiński (CCC).

– Jesteśmy w stanie przeprowadzić klienta przez cały proces projektowo-testowo- produkcyjny w taki sposób, by przekuć wstępną koncepcję we w pełni zwalidowane urządzenie, gotowe do wprowadzenia do obrotu na wybranym rynku. Dbamy przy tym o przemyślaną optymalizację kosztów, mając na względzie całość procesu i zachowanie celów biznesowych klienta – konkluduje Osowski.