Branża produkcyjna rozwija się obecnie w błyskawicznym tempie. Wraz z rosnącymi możliwościami technologicznymi, rosną również oczekiwania odbiorców. Zakłady przemysłowe muszą więc pracować nad nieustannym ulepszaniem procesów. Prawidłowo zaplanowana i wdrożona optymalizacja produkcji pozwala skutecznie podnieść wskaźniki efektywności odpowiadające między innymi za jakość końcową produktów oraz czas ich wytworzenia. Jakie kroki należy podjąć, aby usprawnić prowadzone w zakładzie operacje?

Dlaczego optymalizacja produkcji jest niezbędna?

Optymalizacja produkcji jest procesem niezbędnym do rozwoju przedsiębiorstwa. Zakłady przemysłowe definiują swoją efektywność na podstawie wskaźników wydajnościowych. Celem jest maksymalizacja prędkości realizacji procesów, minimalizacja przestojów i czasu nieproduktywnego, a także uzyskanie najwyższej jakości produktu końcowego.

Jednym z parametrów opisujących efektywność produkcji jest OEE – wskaźnik uwzględniający dostępność, wydajność oraz jakość.

- Dostępność uwzględnia planowane lub nieplanowane zdarzenia, które wpływają na spowalnianie lub zatrzymywanie produkcji.

- Wydajność uwzględnia czynniki sprawiające, że produkcja działa z prędkością niższą niż maksymalna.

- Jakość uwzględnia wyroby niespełniające określonych standardów w sposób uniemożliwiający ich dalsze wykorzystywanie.

Bieżąca kontrola wskaźnika OEE oraz dążenie do jego ulepszenia pozwalają wyeliminować największe zagrożenia optymalnej produkcji:

- zbyt duże i nieplanowane przerwy,

- niską prędkość i wydajność,

- wady jakościowe.

Optymalizacja produkcji w 5 krokach

Aby optymalizacja procesów przyniosła oczekiwane wyniki, na każdym etapie konieczne jest korzystanie ze specjalistycznej wiedzy oraz zaawansowanych narzędzi. Środki te pozwalają ocenić osiągnięte do tej pory efekty oraz ustalić dalsze działania. Sprawdźmy więc, jakie kroki trzeba wykonać, aby podnieść efektywność przeprowadzanych operacji.

Krok 1. Analiza problemu

Podstawowym krokiem w optymalizacji produkcji jest wyznaczenie obszarów wymagających poprawy. Określenie problemu pozwala ustalić oczekiwany efekt. Gdy wiadomo już, jakie aspekty należy zmienić, można następnie dopasować metody działania opisane w kolejnych krokach.

Krok 2. Symulacja rozwiązania

Po wstępnych analizach nadchodzi czas na przygotowanie symulacji rozwiązania. Polega ona za zaplanowaniu zmian i zbadaniu, czy ich wdrożenie będzie w stanie rozwiązać dany problem. Testy pozwalają sprawdzić, czy organizowane działania będą wykonalne i czy uzyskane w ten sposób efekty okażą się satysfakcjonujące dla przedsiębiorstwa. Przygotowanie planu symulacyjnego może dotyczyć konkretnego zlecenia, projektu, wyrobu, narzędzi, maszyn, produktów, pracowników czy klientów.

Krok 3. Software

Istotnym krokiem w optymalizacji produkcji jest wdrożenie oprogramowania umożliwiającego realizację planów biznesowych. W zależności od potrzeb przedsiębiorstwa może być to prosta aplikacja mobilna czy też zaawansowany system umożliwiający zarządzanie cyklem życia produktu. Taki system może zostać zaprogramowany i zaimplementowany na podstawie wcześniejszych analiz i testów dopasowujących wdrożenie do wymagań konkretnego zakładu. Dla przedsiębiorstw posiadających wiele siedzib w różnych miejscach dobrym rozwiązaniem może się okazać oprogramowanie chmurowe, dające dostęp do zasobów firmy w czasie rzeczywistym z dowolnego miejsca.

Chcesz zoptymalizować produkcję?

Sprawdź, z jakich rozwiązań możesz skorzystać!

Krok 4. Automatyzacja

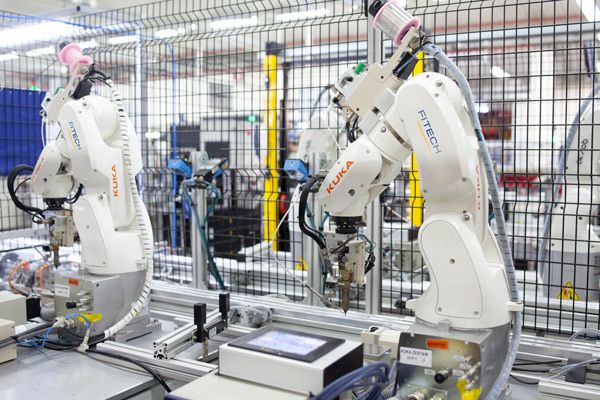

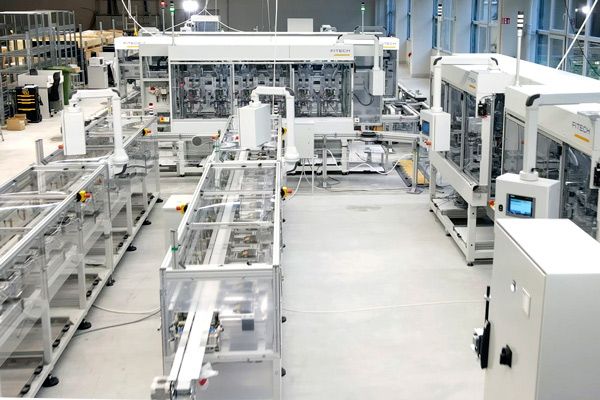

Zautomatyzowanie rozwiązań produkcyjnych i linii montażowych to jeden z podstawowych sposobów na skuteczną optymalizację produkcji. Maszyny – np. do automatycznego montażu THT – są w stanie pracować w trybie 24/7/365 przy zachowaniu niezmiennie wysokiej dokładności przez cały ten czas. Największą zaletą tego rozwiązania jest jego elastyczność, dzięki czemu optymalizacja procesów może być na dalszych etapach rozwoju przedsiębiorstwa poszerzana o kolejne moduły. Automatyzacja może dotyczyć pojedynczych stanowisk, a nawet całych linii produkcyjnych. Procesowi temu podlegają czynności monotonne, powtarzalne, a także takie, których wykonanie wiąże się z wysoką precyzją wykonania. Przykładem mogą być rozwiązania stworzone w naszej firmie, automatyzujące m.in.: montaż, lutowanie, pakowanie, dozowanie, skręcanie, silikonowanie, znakowanie, testowanie i depanelizację.

Krok 5. Sztuczna inteligencja

Ostatnim, najbardziej zaawansowanym krokiem do optymalizacji produkcji jest wdrożenie rozwiązań opartych na sztucznej inteligencji. Inteligentne fabryki wykorzystują je w robotyzacji czy kontroli jakości. Plusem sztucznej inteligencji jest eliminacja konieczności przeprogramowania systemu w przypadku zmiany parametrów. Roboty korzystają z danych gromadzonych w czasie rzeczywistym i samodostosowują się do nich. W ten sposób uczą się reagować na zmiany i skutecznie wykrywają błędy, zapewniając płynność działania procesów produkcyjnych. Uczenie maszynowe pozwala uzyskać wyższą efektywność operacji. Urządzenia wykorzystywane do kontroli jakości eliminują fałszywe alarmy i umożliwiają wychwycenie negatywnych trendów generujących dodatkowe koszty. Taka kontrola została wdrożona w naszym rozwiązaniu do testów LED. Wykrywa ono diody niedziałające oraz te, które znajdują się w nieprawidłowej pozycji. Test panelu 1000 LED trwa krócej niż 3 sekundy. Taki poziom kontroli jakości jest niewykonalny przy wykorzystaniu fizycznych kontrolerów.

Optymalizacja produkcji – kto na niej skorzysta?

Optymalizowanie procesów i osiąganie coraz wyższych wskaźników efektywności to jeden z najważniejszych celów każdego przedsiębiorstwa działającego w branży produkcyjnej. Wykorzystanie do tego automatyzacji i robotyzacji stanowi przyszłościową inwestycję, dlatego warto wykonać tego typu wdrożenia niezależnie od specyfiki branży.

Optymalizacja produkcji zgodnie z koncepcją lean manufacturing jest procesem prowadzonym nieustannie. Ograniczanie strat i kosztów, eliminacja niepotrzebnych procesów, maksymalizacja zysków i zwiększenie szansy na uzyskanie produktów najwyższej jakości – 5 kroków przedstawionych powyżej to najlepszy sposób na realizację celów produkcyjnych.