Elektronikę znajdziemy teraz w każdych złożonych, ale też całkiem niepozornych systemach. Ot, chociażby aparatach słuchowych. Świat po prostu przestałby działać bez układów scalonych oraz płytek drukowanych i dlatego jest zależny od ich poprawnego funkcjonowania. Żeby zapewnić prawidłowe działanie swoich produktów, producenci muszą weryfikować zespoły płytek obwodów drukowanych (PCBA). Pozwalają na to testy funkcjonalne. Dzięki nim można skontrolować poprawność montażu, ich funkcje i wykryć potencjalne błędy nawet w przypadku bardzo zaawansowanych rozwiązań.

Strategie testowania PCBA

Istnieje wiele strategii testowania PCBA, w których wykorzystuje się różne metody testowania i inspekcji. Jednak zawsze ich celem jest maksymalizacja pokrycia błędów wynikająca ze znajomości rodzajów usterek oraz dostępnych metod ich wykrywania.

Wybór konkretnej strategii testowania PCBA wiąże się z zastosowaniem procedury testowej odpowiedniej dla konkretnego produktu oraz wykorzystaniem dostępnych rozwiązań technologicznych mieszczących się w ramach budżetu. Przyjęte podejście musi jednak spełniać założenia dotyczące jakości i niezawodności. Ponadto musi być dostosowane do wielkości produkcji i rynku użytkownika końcowego. Bo przecież inne są wymagania w przypadku elektroniki użytkowej, a inne dla sprzętu medycznego czy rozwiązań wykorzystywanych w lotnictwie lub obronności.

W zakładach produkcyjnych stosowane są zasadniczo trzy różne metody testowania. Pozwalają na zmaksymalizowanie pokrycia błędów i nie dopuszczenie, aby zespół PCBA opuścił linię produkcyjną z defektem produkcyjnym lub błędem funkcjonalnym. Są to:

- Inspekcje

- Testy strukturalne stosowane do wykrywania błędów montażowych, czyli nieprawidłowych lub brakujących komponentów, luźnych styków lutowanych oraz luźnych przewodów.

- Testy funkcjonalne pozwalające wykryć odmienne niż oczekiwano zachowanie PCBA.

Chcesz zautomatyzować produkcję?

Sprawdź, w czym możemy Ci pomóc!

Czym są testy funkcjonalne?

Wady funkcjonalne to błędy w funkcjonowaniu PCBA. Powstają w przypadku uszkodzenia jednego lub większej liczby komponentów lub ich działania niezgodnego ze specyfikacją. Podstawowym celem testów funkcjonalnych (FCT) jest sprawdzenie czy zespół PCBA jest wolny od wad. W przeciwnym razie mogłyby one niekorzystnie wpłynąć na prawidłowe działanie urządzenia docelowego. A także na renomę producenta i ogólne koszty produkcji. A te gwałtownie rosną w przypadku konieczności usunięcia wad w gotowych wyrobach lub wycofania produktu z rynku.

Jednak należy zdać sobie sprawę, że rosnąca złożoność chipów sprawia, że same PCBA są obecnie bardzo zaawansowanymi zespołami. W związku z tym przygotowanie testów funkcjonalnych staje się coraz bardziej czasochłonne i jest, co najmniej, niełatwe, ponieważ wymaga objęcia testem FCT wszystkich potencjalnych możliwości oraz wykrycia wszystkich błędów.

Z tego też względu każdy krok testu funkcjonalnego składa się z kilku, a nawet kilku tysięcy operacji testowych niższego rzędu. One również wymagają odpowiedniego przygotowania i parametryzacji. A przecież testy FCT są jednym z elementów procesu produkcji realizowanego przez producenta zespołów PCBA, który działa w bardzo konkurencyjnym środowisku. Środowisku, które wymaga od niego optymalizacji procesów oraz czasu realizacji produkcji. A także wysokiej jakości gotowych podzespołów oraz oferowania jak najniższych cen.

Rozwiązaniem tego problemu jest oczywiście rozwój technologii i automatyzacja. Tym bardziej, że testy funkcjonalne mogą zostać całkowicie zautomatyzowane. Pokazuje to chociażby ten materiał: zautomatyzowane testy funkcjonalne.

Zautomatyzowane testy funkcjonalne

Automatyzacja procesu produkcji, robotyzacja i coraz częściej pojawiające się w zakładach produkcyjnych systemy AI, umożliwiają nie tylko optymalizację procesu produkcji i kosztów. Pozwalają także:

- automatycznie sortować działające poprawnie i błędne zespoły PCBA,

- znakować PCBA,

- testować do 100% zespołów PCBA przed ich wysyłką.

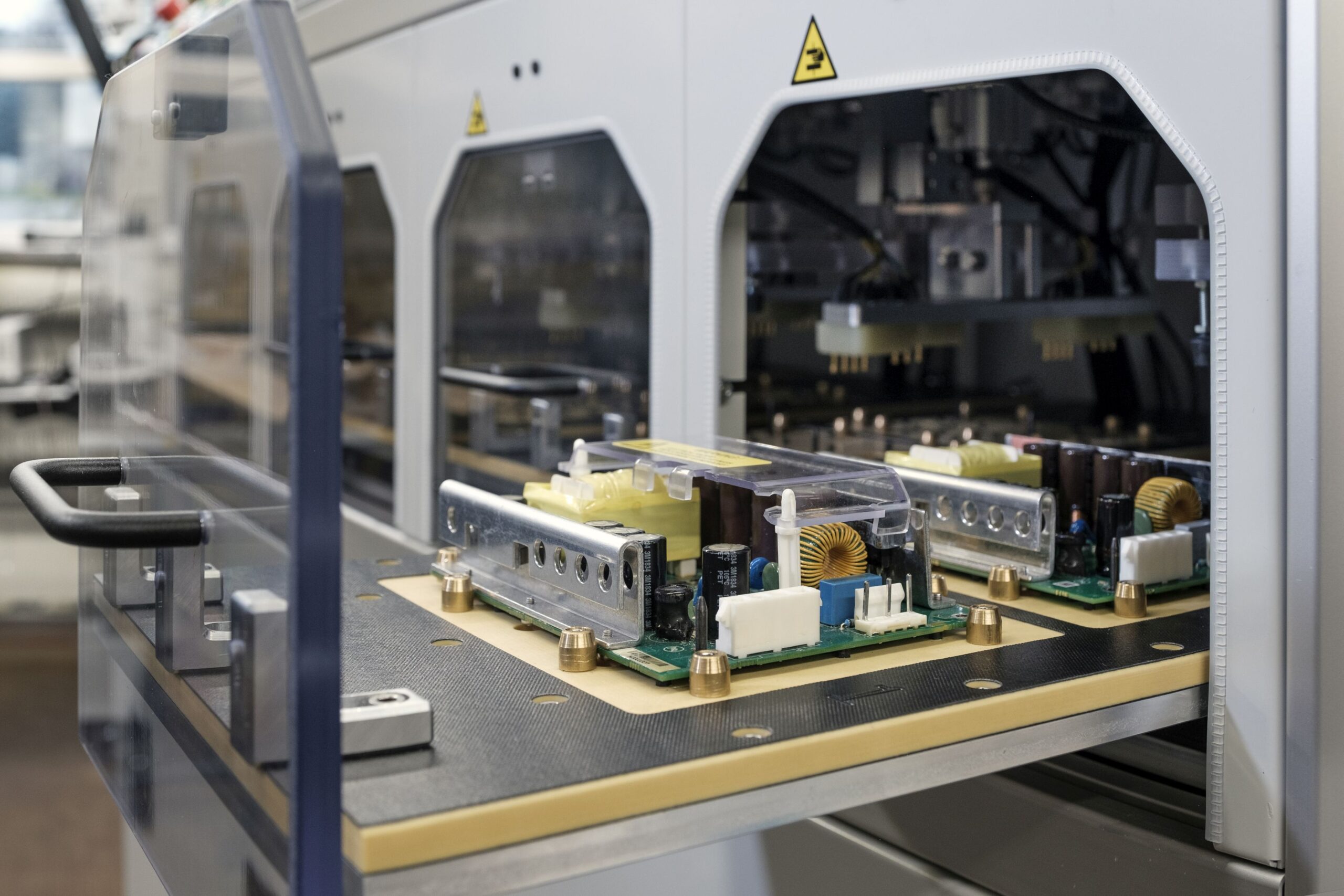

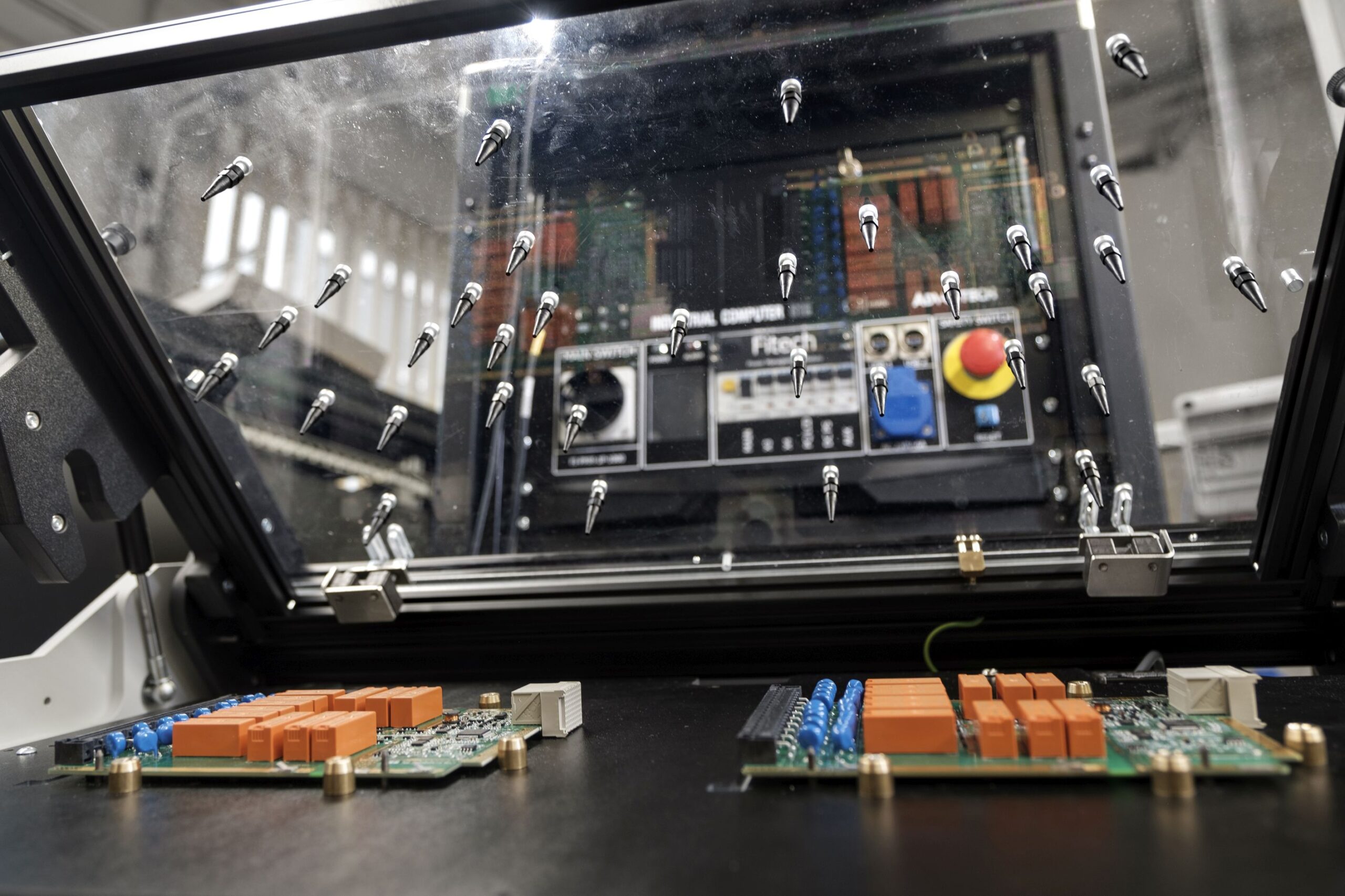

Zautomatyzowane stanowiska do testów funkcjonalnych (zobacz dostępne rozwiązania) można wyposażyć w:

- zautomatyzowany system podawania PCBA z szufladami lub pół-automatyczny system ładowania i rozładowania,

- dedykowane chwytaki,

- systemy skanowania kodów QR.

Co więcej, rozwiązania zautomatyzowane mogą dostarczać ogromnych ilości danych do systemów ERP. Umożliwiają tym samym obserwowanie w czasie rzeczywistym powtarzających się awarii komponentów, wad montażowych oraz potencjalnych problemów projektowych. Wszystko to pozwala szybko zidentyfikować problem i wdrożyć odpowiednie rozwiązywania już na wczesnym etapie. Zapewnia więc spore oszczędności.

Rozwiązania dla produkcji wysoko- i niskonakładowej

Producenci mają różne potrzeby wynikające z wymagań konkretnej branży – produkcji elektroniki użytkowej, sprzętu medycznego, rozwiązań dla lotnictwa lub obronności – oraz wielkości produkcji. Dlatego przyjmowane przez nich metody wykonywania testów funkcjonalnych są, w oczywisty sposób, odmienne.

Należy podkreślić, że wymagania testu funkcjonalnego, jego rozwój i procedury różnią się także znacznie w zależności od samego PCBA i produktu gotowego, w którym będzie pracować, ponieważ testy FCT mają na celu sprawdzenie poprawności działania PCBA w jego docelowym środowisku.

Tego typu weryfikacja wymaga stworzenia odpowiednich, dedykowanych dla danego zespołu warunków testowych. Dlatego prawidłowo dobrany i przygotowany tester funkcjonalny powinien być w stanie wywołać wszystkie niezbędne funkcje, których oczekuje się w produkcie finalnym. A profesjonalnie przeprowadzona symulacja musi zapewniać możliwość parametryzacji poszczególnych funkcji i określenia limitów dla każdego kroku testowego.

Istotna jest także szybka i bezproblemowa integracja stanowiska testowego z linią produkcyjną, jego niezawodność, stabilność oprogramowania testującego oraz bezpieczeństwo i efektywność pracy. Z tego względu w testach funkcjonalnych wykorzystywane są różnego typu testery funkcjonalne, testery kompaktowe i typu burn-in, zoptymalizowane pod kątem konkretnych wymagań. Testery te zapewniają nie tylko szeroki zakres pomiarów elektrycznych. Doskonale współpracują również z całą gamą osprzętu testowego i wymiennymi adapterami (fiksturami).

Zalety testów funkcjonalnych

Test funkcjonalny symuluje środowisko operacyjne testowanego zespołu PCBA minimalizując w ten sposób niemałe koszty klienta końcowego.

- Eliminuje w niektórych przypadkach, potrzebę przeprowadzania kosztownych testów gotowego systemu, co pozwala producentom OEM zaoszczędzić mnóstwo czasu i pieniędzy.

- Pozwala sprawdzić funkcjonalności części lub całej partii wysyłanych zespołów PCBA, minimalizując czas i nakłady pracy niezbędne do sprawdzenia i debugowania gotowego wyrobu.

- Usprawnia inne rodzaje testów, takich jak ICT, czy test latającej sondy, zapewniając, że produkt końcowy jest wolny od wad.

A przecież o to właśnie w testowaniu chodzi.